Sensorregelung für Lackieranlage automatisieren

In modernen Lackieranlagen kommt es auf konstante Sprühparameter, präzise Regelung und minimale Ausschussquoten an. Doch viele Prozesse laufen noch manuell oder halbstatisch – ohne kontinuierliche Datenbasis. Dieses Szenario zeigt, wie sich Sensorik und Regeltechnik einsetzen lassen, um Qualität, Effizienz und Reproduzierbarkeit zu verbessern.

Jetzt passende Lösung entdecken

Warum dieses Szenario komplex ist

Die Lackierung zählt zu den sensibelsten Prozessen in der Fertigung – kleinste Abweichungen bei Druck, Temperatur oder Materialviskosität können zu Nacharbeit oder Ausschuss führen. Manuelle Einstellungen stoßen hier schnell an ihre Grenzen.

-

Viele Variablen gleichzeitig

Temperatur, Luftfeuchtigkeit, Sprühdruck und Düsenabstand wirken zusammen.

-

Instabile Ergebnisse bei manueller Steuerung

Ohne Echtzeitregelung kommt es zu Qualitätsschwankungen.

-

Fehlende Transparenz

Ohne Sensorik ist die Fehleranalyse zeitaufwändig und unvollständig.

-

Nachbesserung kostet

Jeder Ausschuss treibt Material- und Energieverbrauch nach oben.

-

Prozesswissen fehlt

Einstellungen basieren oft auf Erfahrung, nicht auf datenbasierter Analyse.

⚠ Einmal eingestellte Werte gelten oft als ausreichend – obwohl Prozesse sensibel auf Umgebungseinflüsse reagieren. ⚠ Sensorik wird in manchen Betrieben noch nicht als aktives Qualitätselement verstanden – dabei ermöglicht sie gezielte Steuerung. ⚠ Traditionelle Einstellungen basieren häufig auf Erfahrung – ergänzende Daten würden die Prozesssicherheit deutlich erhöhen.

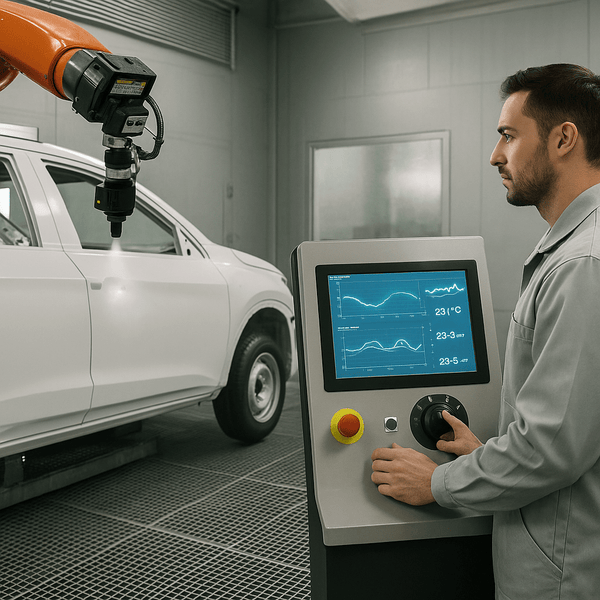

Ein sensorgestütztes Regelungssystem erfasst laufend Prozessdaten (z. B. Sprühdruck, Temperatur, Feuchtigkeit) und passt Parameter automatisch an. So bleiben Qualität und Energieverbrauch stabil – unabhängig von Schichtwechseln oder Umgebungseinflüssen. Die Regelung erfolgt nachvollziehbar, dokumentiert und wiederholbar.

Typische Einsatzsituation

Dieses Szenario betrifft vor allem industrielle Lackieranlagen, die in Serienfertigung arbeiten. Die Herausforderung liegt in der Konstanz: trotz wechselnder Umgebungsbedingungen und Bediener:innen sollen gleiche Ergebnisse erzielt werden. Sensorik hilft, Prozesse sichtbar und regelbar zu machen – auch über Schicht- oder Standortgrenzen hinweg.

Typischerweise handelt es sich um Anwender wie OEM / Hersteller, Industrieunternehmen und Großbetrieb.

Zu den typischen Aufgaben gehören unter anderem Regeln, Automatisieren und Visualisieren.

Das Szenario bezieht sich insbesondere auf Roboterarm / Automatisierungseinheit, Lackieranlage und Sensorsteuerung.

Im Fokus stehen Ziele wie Prozesse absichern, Qualität sichern und Energieverbrauch reduzieren.

Dabei sind Anforderungen wie IoT-Ready, Sensorsteuerung, Temperaturbeständig (extrem) und Vollautomatisch zu berücksichtigen.

Die Anwendung erfolgt häufig im Kontext wie Produktion / Fertigung.

Was muss die Lösung leisten?

Lösungsvarianten im Überblick

Variante 1: Sensor-Modul zur Nachrüstung bestehender Lackieranlagen

- Ideal für ältere Anlagen mit manueller Steuerung

- Sprühdruck, Temperatur und Abstandssensoren mit externer Auswerteeinheit

- Keine komplette Umrüstung notwendig

Variante 2: Vollautomatisierte Regelstation mit integrierter Sensorik

- Komplettes Subsystem mit SPS-Anbindung

- EchtzeitRegelung und Visualisierung über Dashboard

- Für neue oder modernisierte Linien

Variante 3: IoT-Cloud-Modul zur Analyse & Fernsteuerung

- Ergänzung zur bestehenden Sensorik

- Zugriff über WebInterface, automatische Berichte

- Ideal für Produktionsleitung und Prozessoptimierung

Passende Produkte für dieses Szenario

Diese Produktauswahl unterstützt Sie optimal bei der Umsetzung dieses Szenarios.

Was macht diese Lösung besonders zuverlässig in diesem Fall?

✅ Echtzeitregelung

Das System reagiert sofort auf Veränderungen im Prozess.

✅ Datenbasierte Qualitätssicherung

Abweichungen werden erkannt, bevor Ausschuss entsteht.

✅ Voll integrierbar

Kompatibel mit gängigen Steuerungssystemen (SPS, OPC-UA etc.).

✅ Praxisbewährt

In mehreren Industrieanlagen erfolgreich im Einsatz.

✅ Transparenz & Kontrolle

Alle Daten sind nachvollziehbar dokumentiert und auswertbar.

Häufige Fragen zum Szenario

Ja, es gibt spezielle Module zur Nachrüstung ohne Komplettumbau.

Die eingesetzten Komponenten sind lackbeständig, vibrationsfest und temperaturtolerant.

Die lokale Steuerung bleibt aktiv – Cloud-Funktionen setzen nur aus.

Die Basismodule sind meist in wenigen Tagen betriebsbereit.

Die Systeme sind intuitiv bedienbar – und entlasten die Bediener:innen sogar.

Bereit für den nächsten Schritt?

Wir haben passende Lösungen für Ihren Einsatzfall zusammengestellt – oder helfen gern persönlich weiter.